TRIMET est le premier producteur allemand d’aluminium primaire. Dans trois fonderies en Allemagne et une fonderie en France, TRIMET produit environ 540 000 tonnes d’aluminium primaire par an. L’aluminium est obtenu par électrolyse à l’aide du procédé appelé Hall-Héroult, un procédé électrochimique à haute intensité énergétique.

Depuis le début, ce procédé repose sur des anodes et cathodes en carbone qui génèrent du CO2 en se consumant. L’objectif de ce projet est de développer un nouveau procédé avec des anodes et cathodes composées de nouveaux matériaux. Ce procédé n’émet ainsi que de l’O2 et non du CO2, ce qui permet de réduire l’empreinte carbone de manière significative.

Contexte politique et industriel

Près de 70 millions de tonnes d’aluminium sont produites chaque année dans le monde. Cette quantité est en croissance constante, car les économies modernes ont de plus en plus recours à ce métal léger. Le procédé à électrolyse à haute intensité énergétique est principalement à l’origine de l’empreinte carbone dans le secteur de l’aluminium. La plus grande partie de l’aluminium étant fabriquée avec de l’électricité générée par des centrales au charbon, la production d’énergie contribue le plus fortement à l’émission de CO2. Avec une alimentation basée sur de l’énergie renouvelable, l’empreinte est beaucoup plus faible. Pourtant, les émissions de procédé liées à la combustion des anodes en carbone dans le processus de fusion sont toujours présentes ; elles constituent près de 100 millions de tonnes d’équivalents en CO2 chaque année dans le monde. Ces émissions directes liées au procédé ne peuvent être diminuées qu’en mettant en pratique une technologie à anodes inertes. Dans ce cas, le carbone est remplacé par un matériau inerte qui agit comme une anode, mais qui n’est pas soumis à une combustion et qui produit de l’O2 à la place du CO2. Cette technologie permet de produire un aluminium générant une très faible empreinte carbone. Le client exige un aluminium vert et l’objectif du secteur est d’exploiter dans le futur cette technologie complexe à anodes inertes.

Ébauche de projet

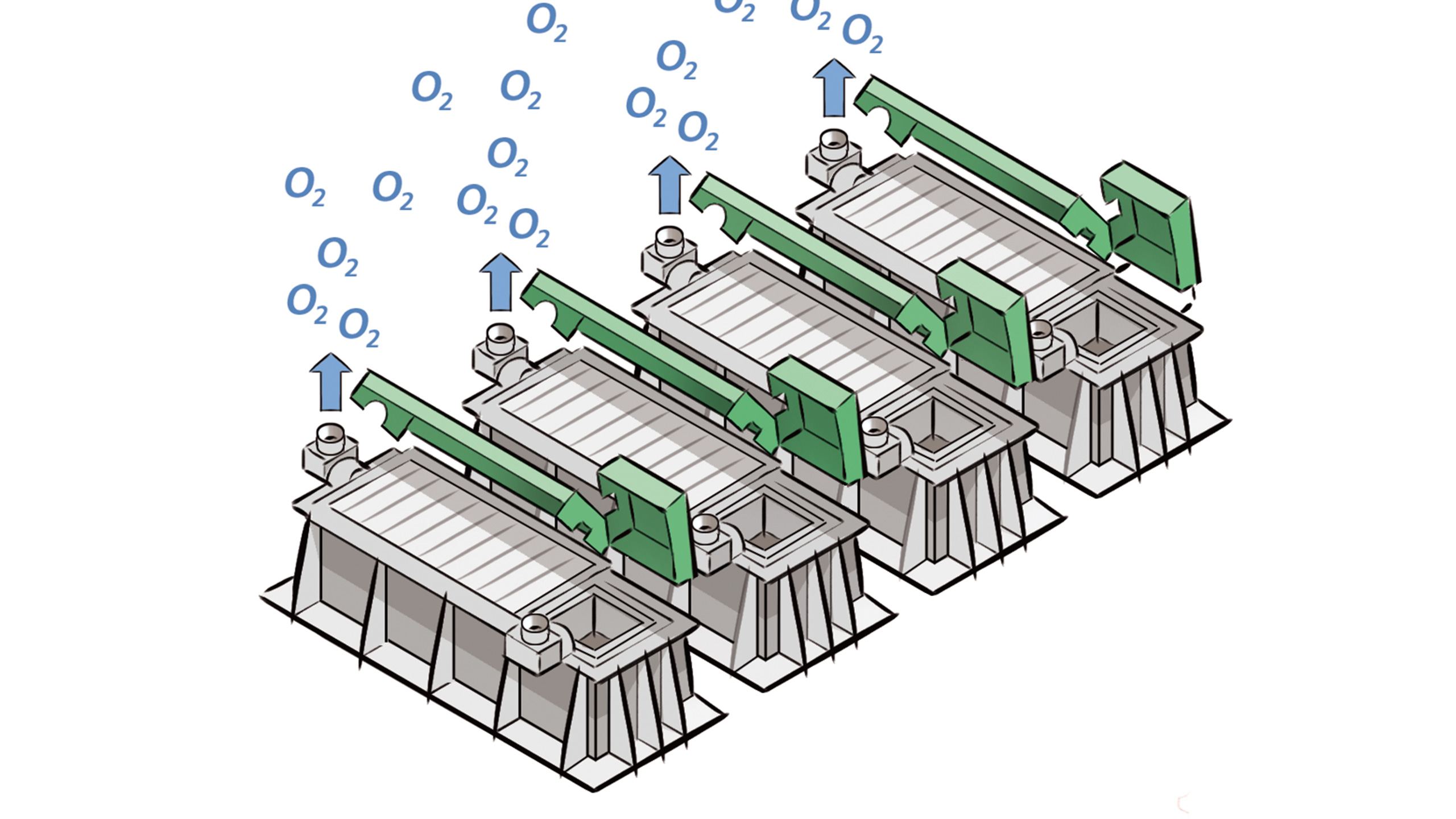

En coopération avec l’entreprise islandaise Arctus Aluminium Ltd., TRIMET Aluminium SE est en train de développer un procédé innovant pour produire de l’aluminium. Ce procédé sera composé de multiples anodes et cathodes inertes (incombustibles) verticales placées dans un électrolyte basse température (800 °C) selon la formule :

2 Al2O3 + énergie = 4 Al + 3 O2.

Aucune anode en carbone n’étant utilisée, on obtient ainsi une émission d’oxygène à la place du CO2. Le matériau des anodes inertes sera développé en coopération avec l’université de la Sarre (USAAR). L’objectif du projet est d’augmenter l’intensité des cellules conçues par Arctus Aluminium à 10 000 A afin que trois d’entre elles soient utilisées dans une installation pilote située dans la fonderie de TRIMET à Essen, en Allemagne. Ce projet est financé par les fonds du land allemand de la Rhénanie du Nord-Westphalie. Après validation de la réussite de l’opération dans l’installation pilote à Essen, le projet sera étendu pour donner à ces cellules une dimension commerciale avec du courant de 170 000 A dans une installation de démonstration située dans la fonderie de TRIMET à Essen.